Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają istotny wpływ na efektywność i rentowność przedsiębiorstw. Przede wszystkim, wprowadzenie automatyzacji pozwala na zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zredukowanie czasu cyklu produkcyjnego oraz eliminacja błędów ludzkich. Automatyzacja przyczynia się również do poprawy jakości produktów, ponieważ maszyny działają zgodnie z precyzyjnymi parametrami, co minimalizuje ryzyko wadliwych wyrobów. Kolejną zaletą jest zmniejszenie kosztów operacyjnych. Choć początkowe inwestycje w technologie automatyzacyjne mogą być wysokie, to długofalowo przekładają się one na oszczędności związane z mniejszym zużyciem surowców oraz niższymi kosztami pracy. Warto również zwrócić uwagę na aspekt bezpieczeństwa – automatyzacja zmniejsza ryzyko wypadków w miejscu pracy, ponieważ niektóre niebezpieczne procesy mogą być wykonywane przez maszyny zamiast ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

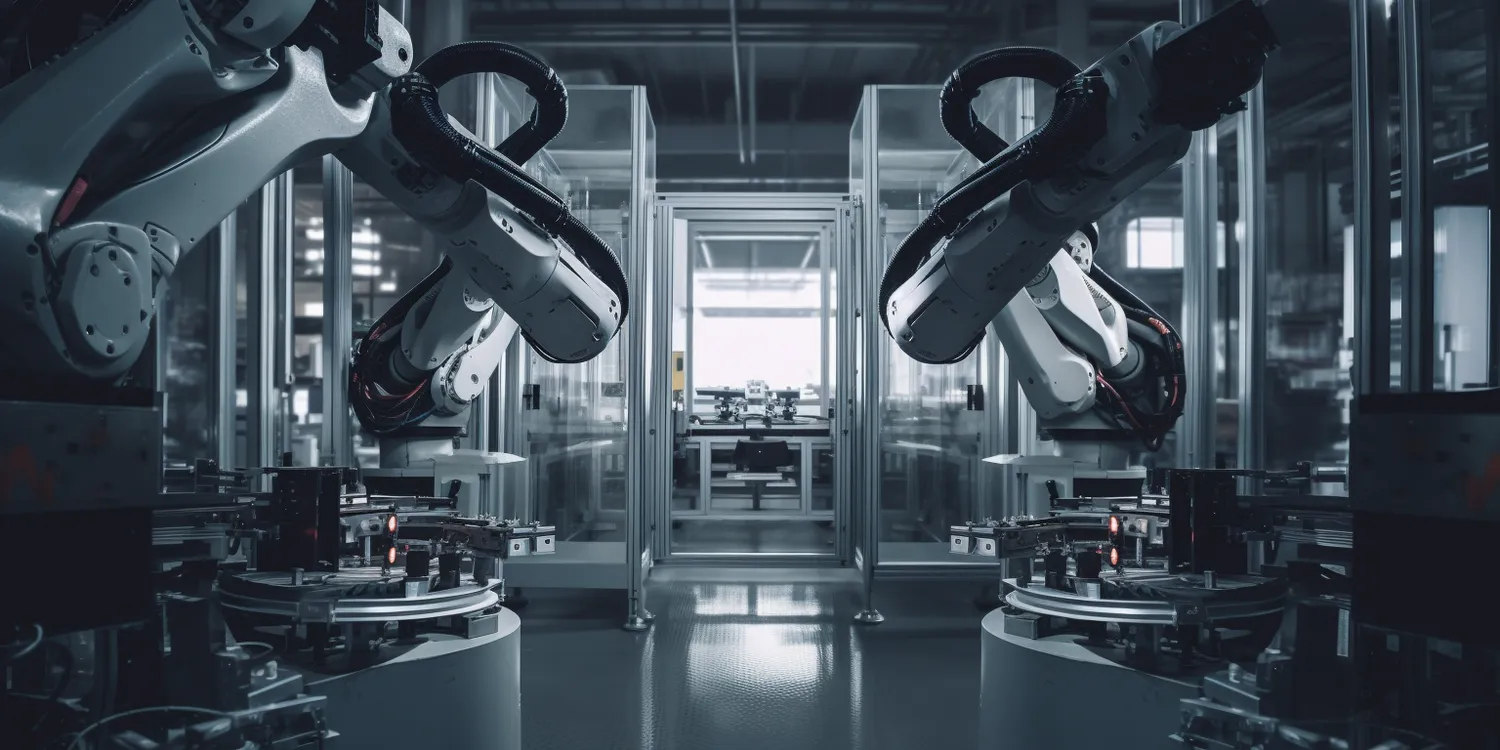

W automatyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które znacząco podnoszą efektywność procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy spawanie. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co sprawia, że są niezwykle wszechstronne. Innym istotnym elementem automatyzacji są systemy kontroli i monitorowania procesów produkcyjnych. Dzięki zastosowaniu czujników oraz oprogramowania analitycznego możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na szybką reakcję na ewentualne problemy. Technologie Internetu Rzeczy (IoT) również odgrywają kluczową rolę w automatyzacji, umożliwiając komunikację między maszynami oraz integrację różnych systemów produkcyjnych. Dodatkowo sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej powszechne w kontekście optymalizacji procesów oraz przewidywania awarii maszyn.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w sprzęt i oprogramowanie. Dla wielu firm może to stanowić barierę, szczególnie dla małych i średnich przedsiębiorstw, które dysponują ograniczonymi budżetami. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowoczesnych technologii. Wprowadzenie automatyzacji często wiąże się z potrzebą zmiany organizacji pracy oraz dostosowania umiejętności zespołu do nowych warunków. Ponadto istnieje ryzyko związane z bezpieczeństwem danych oraz cyberatakami, które mogą wpłynąć na funkcjonowanie zautomatyzowanych systemów. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony informacji. Warto również zauważyć, że automatyzacja może prowadzić do obaw pracowników o utratę miejsc pracy, co wymaga odpowiedniej komunikacji i zarządzania zmianą w organizacji.

Jak wdrożyć automatyzację linii produkcyjnych krok po kroku

Wdrożenie automatyzacji linii produkcyjnych wymaga starannego planowania oraz realizacji kilku kluczowych kroków, aby zapewnić sukces całego procesu. Pierwszym krokiem jest przeprowadzenie analizy obecnego stanu produkcji oraz identyfikacja obszarów wymagających poprawy. Ważne jest określenie celów automatyzacji oraz wybór odpowiednich technologii dostosowanych do specyfiki danego zakładu. Następnie należy opracować szczegółowy plan wdrożenia, który obejmie harmonogram działań oraz budżet na inwestycje. Kolejnym etapem jest zakup lub wynajem odpowiednich urządzeń oraz oprogramowania, a także ich instalacja i konfiguracja zgodnie z wymaganiami produkcyjnymi. Po zakończeniu etapu instalacji kluczowe jest przeszkolenie pracowników w zakresie obsługi nowych systemów oraz procedur działania w zautomatyzowanym środowisku pracy. Po uruchomieniu linii produkcyjnej warto monitorować jej działanie oraz zbierać dane dotyczące wydajności i jakości produkcji, co pozwoli na bieżąco optymalizować procesy i reagować na ewentualne problemy.

Jakie są najnowsze trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych ewoluuje w szybkim tempie, a nowe trendy kształtują przyszłość przemysłu. Jednym z najważniejszych zjawisk jest rozwój technologii Przemysłu 4.0, która integruje Internet Rzeczy, sztuczną inteligencję oraz analitykę danych w procesach produkcyjnych. Dzięki tym technologiom możliwe jest stworzenie inteligentnych fabryk, w których maszyny komunikują się ze sobą, a dane są analizowane w czasie rzeczywistym, co pozwala na optymalizację procesów i szybsze podejmowanie decyzji. Kolejnym istotnym trendem jest personalizacja produkcji, która staje się coraz bardziej popularna w odpowiedzi na rosnące oczekiwania klientów. Automatyzacja umożliwia elastyczne dostosowanie linii produkcyjnych do indywidualnych potrzeb klientów, co zwiększa konkurencyjność przedsiębiorstw. Warto również zwrócić uwagę na rozwój robotyki współpracującej, czyli robotów, które pracują obok ludzi, wspierając ich w wykonywaniu zadań. Tego rodzaju rozwiązania przyczyniają się do zwiększenia wydajności oraz bezpieczeństwa pracy. Dodatkowo rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w automatyzacji, co skłania firmy do inwestowania w technologie pozwalające na zmniejszenie zużycia energii oraz minimalizację odpadów.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co świadczy o jej wszechstronności i potencjale do poprawy efektywności procesów. W przemyśle motoryzacyjnym automatyzacja jest szczególnie widoczna na liniach montażowych, gdzie roboty wykonują zadania takie jak spawanie, malowanie czy montaż podzespołów. Dzięki temu możliwe jest zwiększenie wydajności oraz poprawa jakości finalnych produktów. W branży spożywczej automatyzacja przyczynia się do usprawnienia procesów pakowania i etykietowania, co pozwala na szybsze dostarczanie produktów do klientów. Systemy automatycznego sortowania oraz monitorowania jakości pomagają zapewnić zgodność z normami bezpieczeństwa żywności. W sektorze elektronicznym automatyzacja odgrywa kluczową rolę w produkcji komponentów elektronicznych, gdzie precyzyjne maszyny zajmują się lutowaniem i montażem układów scalonych. W branży farmaceutycznej automatyzacja wspiera procesy produkcyjne oraz pakowania leków, co jest niezwykle istotne ze względu na rygorystyczne normy jakościowe i bezpieczeństwa. Również w logistyce automatyzacja staje się coraz bardziej powszechna dzięki zastosowaniu systemów zarządzania magazynem oraz autonomicznych pojazdów transportowych.

Jakie są najlepsze praktyki wdrażania automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych wymaga staranności i przemyślanej strategii, aby osiągnąć zamierzone cele. Jedną z najlepszych praktyk jest rozpoczęcie od dokładnej analizy potrzeb i możliwości zakładu. Ważne jest zrozumienie specyfiki procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zautomatyzowane z największymi korzyściami. Kolejnym krokiem powinno być zaangażowanie zespołu pracowników w proces planowania i wdrażania automatyzacji. Ich doświadczenie i wiedza mogą pomóc w identyfikacji potencjalnych problemów oraz wskazać najlepsze rozwiązania technologiczne. Warto również przeprowadzić testy pilotażowe przed pełnym wdrożeniem nowych technologii, aby ocenić ich działanie w praktyce oraz dokonać niezbędnych korekt. Dobrą praktyką jest także regularne monitorowanie wyników po wdrożeniu automatyzacji oraz zbieranie feedbacku od pracowników, co pozwoli na bieżąco optymalizować procesy i dostosowywać je do zmieniających się warunków rynkowych. Ważne jest również inwestowanie w ciągłe szkolenie pracowników oraz rozwijanie ich umiejętności związanych z nowymi technologiami, co przyczyni się do lepszego wykorzystania możliwości oferowanych przez automatyzację.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele kierunków rozwoju wskazuje na dalszą integrację nowoczesnych technologii z procesami produkcyjnymi. Jednym z kluczowych trendów będzie rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwią jeszcze lepszą analizę danych oraz predykcję awarii maszyn czy optymalizację procesów produkcyjnych. Dzięki tym technologiom linie produkcyjne staną się bardziej autonomiczne i samodzielne w podejmowaniu decyzji dotyczących zarządzania procesami. Również rozwój technologii 5G otworzy nowe możliwości dla komunikacji między maszynami oraz szybszego przesyłania danych, co wpłynie na efektywność zautomatyzowanych systemów. Warto również zauważyć rosnącą rolę robotyki mobilnej oraz dronów w logistyce wewnętrznej zakładów przemysłowych, co przyczyni się do zwiększenia elastyczności i szybkości realizacji zamówień. Zrównoważony rozwój stanie się kolejnym ważnym aspektem przyszłości automatyzacji – przedsiębiorstwa będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez zastosowanie ekologicznych technologii oraz optymalizację zużycia surowców i energii.

Jakie są kluczowe czynniki sukcesu w automatyzacji linii produkcyjnych

Aby osiągnąć sukces w automatyzacji linii produkcyjnych, istnieje kilka kluczowych czynników, które należy uwzględnić podczas planowania i wdrażania nowych technologii. Po pierwsze, istotne jest posiadanie jasnej wizji celów automatyzacji oraz strategii ich realizacji. Przedsiębiorstwa powinny dokładnie określić swoje potrzeby oraz oczekiwania wobec systemu automatycznego i dostosować technologie do specyfiki swoich procesów produkcyjnych. Drugim ważnym czynnikiem jest zaangażowanie pracowników – ich wiedza i doświadczenie są nieocenione podczas wdrażania nowych rozwiązań technologicznych. Regularna komunikacja z zespołem pozwala na identyfikację potencjalnych problemów oraz wspólne poszukiwanie najlepszych rozwiązań. Trzecim kluczowym czynnikiem sukcesu jest ciągłe monitorowanie wyników po wdrożeniu systemu – analiza danych dotyczących wydajności pozwala na bieżąco optymalizować procesy oraz dostosowywać je do zmieniających się warunków rynkowych.