Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna składa się z podstawowych komponentów, takich jak silniki, przekładnie oraz systemy sterowania. Silniki są odpowiedzialne za napędzanie maszyny, a ich wybór zależy od specyfiki produkcji oraz wymagań dotyczących mocy i efektywności. Przekładnie natomiast umożliwiają dostosowanie prędkości obrotowej oraz momentu obrotowego, co jest niezbędne w przypadku różnych zastosowań. Systemy sterowania, w tym zarówno mechaniczne, jak i elektroniczne, pozwalają na precyzyjne zarządzanie procesem produkcji, co zwiększa wydajność i jakość wyrobów. Kolejnym istotnym aspektem jest konstrukcja ramy maszyny, która musi być wystarczająco mocna i stabilna, aby wytrzymać obciążenia podczas pracy. Dodatkowo, materiały użyte do budowy muszą charakteryzować się wysoką odpornością na zużycie oraz korozję.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

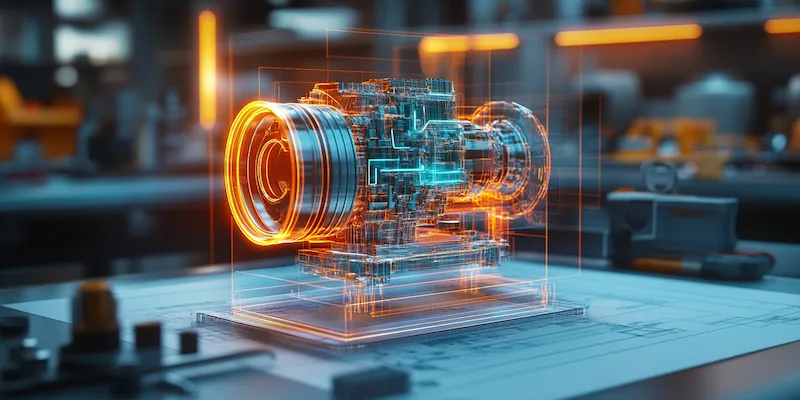

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcji. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie znacznie wyższej wydajności oraz redukcja błędów ludzkich. Kolejnym istotnym aspektem jest wykorzystanie technologii CAD/CAM do projektowania i wytwarzania komponentów maszyn. Programy te umożliwiają tworzenie szczegółowych modeli 3D oraz generowanie kodów do obrabiarek numerycznych, co przyspiesza proces produkcji i zwiększa jego dokładność. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na jakość oraz efektywność finalnego produktu. Jednym z najczęściej występujących problemów jest niewłaściwy dobór materiałów do konstrukcji maszyny. Użycie materiałów o niskiej jakości może prowadzić do szybszego zużycia się komponentów oraz awarii maszyny w trakcie eksploatacji. Kolejnym istotnym problemem jest brak odpowiedniej dokumentacji technicznej, co może skutkować trudnościami w montażu oraz serwisowaniu maszyn. Często zdarza się również, że projektanci nie uwzględniają specyfiki procesu produkcyjnego podczas projektowania maszyny, co prowadzi do jej nieefektywnego działania. Problemy mogą także wynikać z niedostatecznego przeszkolenia operatorów maszyn, co wpływa na bezpieczeństwo pracy oraz jakość produkcji.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterowania maszynami. Dzięki AI możliwe będzie optymalizowanie procesów produkcyjnych w czasie rzeczywistym oraz przewidywanie potencjalnych awarii zanim one nastąpią. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z różnych komponentów maszyny i ich analizę w celu poprawy efektywności działania. W przyszłości możemy także spodziewać się większego nacisku na zrównoważony rozwój i ekologię w kontekście budowy maszyn. Producenci będą poszukiwać bardziej ekologicznych materiałów oraz rozwiązań energetycznych, które zmniejszą wpływ na środowisko naturalne. Automatyzacja procesów będzie kontynuowana, a nowe technologie takie jak roboty współpracujące będą coraz częściej wykorzystywane w liniach produkcyjnych.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim, ważne jest zrozumienie specyfiki procesu produkcji, dla którego maszyna jest projektowana. To pozwala na dostosowanie parametrów technicznych oraz funkcji maszyny do konkretnych potrzeb. W projekcie należy również uwzględnić ergonomię, co ma kluczowe znaczenie dla komfortu pracy operatorów oraz bezpieczeństwa w miejscu pracy. Odpowiednie rozmieszczenie elementów sterujących oraz dostęp do części wymagających konserwacji mogą znacznie poprawić wydajność i bezpieczeństwo użytkowania maszyny. Kolejnym istotnym aspektem jest analiza kosztów, która powinna obejmować zarówno koszty budowy, jak i późniejszej eksploatacji maszyny. Warto także zwrócić uwagę na możliwość przyszłych modyfikacji i rozbudowy urządzenia, co może być istotne w kontekście zmieniających się potrzeb rynku.

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące maszyny. Na tym etapie zbierane są informacje dotyczące wydajności, rodzaju produkcji oraz warunków pracy. Następnie następuje faza projektowania, gdzie inżynierowie opracowują szczegółowe plany oraz modele 3D maszyny przy użyciu nowoczesnych narzędzi CAD. Po zatwierdzeniu projektu przystępuje się do produkcji komponentów, co może obejmować zarówno obróbkę metali, jak i montaż podzespołów elektronicznych. Ważnym etapem jest również testowanie prototypu, które pozwala na wykrycie ewentualnych błędów i wprowadzenie poprawek przed rozpoczęciem masowej produkcji. Po zakończeniu testów następuje montaż finalny maszyny oraz jej uruchomienie w warunkach rzeczywistych. Ostatnim krokiem jest szkolenie operatorów oraz serwisowanie maszyny, co zapewnia jej prawidłowe funkcjonowanie przez długi czas.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych koncentrują się na innowacyjnych rozwiązaniach technologicznych oraz zwiększonej automatyzacji procesów. Jednym z najważniejszych kierunków rozwoju jest zastosowanie sztucznej inteligencji do analizy danych oraz optymalizacji procesów produkcyjnych. Dzięki AI możliwe jest przewidywanie awarii oraz dostosowywanie parametrów pracy maszyny w czasie rzeczywistym, co znacząco zwiększa efektywność produkcji. Kolejnym trendem jest rozwój robotyki współpracującej, która umożliwia bezpieczne współdziałanie ludzi i robotów na liniach produkcyjnych. Tego typu rozwiązania pozwalają na zwiększenie wydajności przy jednoczesnym zachowaniu wysokich standardów bezpieczeństwa. Warto również zwrócić uwagę na rosnącą popularność technologii IoT, która umożliwia monitorowanie stanu maszyn oraz zbieranie danych o ich pracy w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz planować konserwację maszyn w oparciu o rzeczywiste potrzeby.

Jakie umiejętności są potrzebne do pracy w budowie maszyn produkcyjnych

Praca w budowie maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową rolę odgrywają umiejętności inżynieryjne, które obejmują znajomość zasad mechaniki, elektroniki oraz automatyki. Osoby pracujące w tej branży powinny być biegłe w obsłudze nowoczesnych narzędzi projektowych takich jak CAD czy CAM, które są niezbędne do tworzenia precyzyjnych modeli i schematów maszyn. Ponadto ważne jest posiadanie umiejętności analitycznych, które pozwalają na identyfikację problemów oraz proponowanie skutecznych rozwiązań. Współpraca zespołowa jest również istotnym elementem pracy nad projektami budowy maszyn, dlatego umiejętności komunikacyjne są niezwykle cenne. W miarę postępu technologicznego coraz większe znaczenie mają także umiejętności związane z programowaniem i obsługą systemów automatyki przemysłowej.

Jakie są wyzwania związane z utrzymaniem maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych to kluczowy aspekt zapewniający ich długotrwałą efektywność i niezawodność. Jednym z głównych wyzwań związanych z tym procesem jest konieczność regularnego przeprowadzania konserwacji oraz przeglądów technicznych. Zaniedbanie tych działań może prowadzić do poważnych awarii i przestojów w produkcji, co generuje znaczne straty finansowe dla przedsiębiorstwa. Kolejnym wyzwaniem jest identyfikacja potencjalnych problemów zanim one wystąpią; dlatego wiele firm inwestuje w technologie monitorowania stanu maszyn za pomocą czujników IoT oraz systemów analizy danych. Warto również zwrócić uwagę na konieczność odpowiedniego przeszkolenia personelu odpowiedzialnego za utrzymanie ruchu; brak wiedzy lub doświadczenia może prowadzić do błędów w diagnostyce lub naprawach urządzeń. Dodatkowo zmieniające się przepisy dotyczące bezpieczeństwa pracy oraz ochrony środowiska stawiają przed przedsiębiorstwami nowe wymagania dotyczące utrzymania maszyn w odpowiednim stanie technicznym.

Jakie są korzyści płynące z nowoczesnej budowy maszyn produkcyjnych

Nowoczesna budowa maszyn produkcyjnych niesie ze sobą szereg korzyści zarówno dla producentów, jak i dla samych użytkowników tych urządzeń. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności procesów produkcyjnych poprzez automatyzację wielu czynności dotychczas wykonywanych ręcznie. Dzięki temu możliwe jest osiągnięcie wyższej wydajności przy jednoczesnym obniżeniu kosztów pracy i ryzyka błędów ludzkich. Kolejną zaletą nowoczesnej budowy maszyn jest możliwość dostosowania ich do indywidualnych potrzeb klientów poprzez elastyczne systemy modularne, które umożliwiają łatwe modyfikacje i rozbudowę urządzeń zgodnie z wymaganiami rynku. Nowoczesne maszyny charakteryzują się także wyższym poziomem niezawodności dzięki zastosowaniu zaawansowanych materiałów oraz technologii monitorowania stanu urządzeń w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wystąpienia problemu.