Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz zdefiniowanie wymagań technicznych. W tym kroku inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów oraz materiałów, a także opracowanie dokumentacji technicznej. Na tym etapie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt jest opłacalny.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

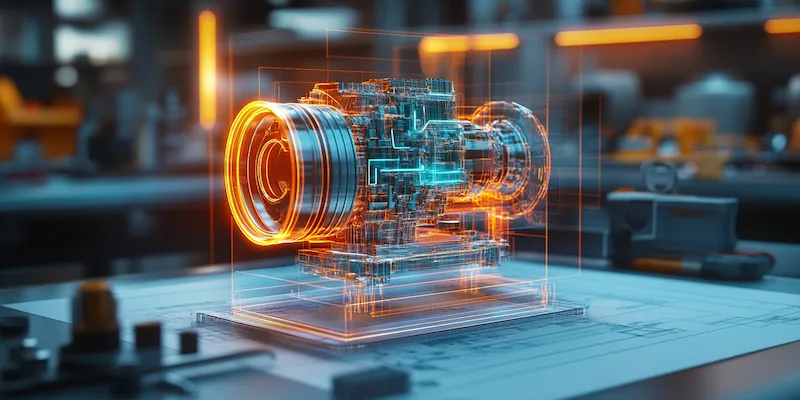

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję procesów produkcyjnych. Wśród najpopularniejszych technologii znajduje się automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności maszyn oraz ich stanie technicznym. Kolejną istotną technologią jest robotyka, która umożliwia automatyzację wielu procesów produkcyjnych, co przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. Warto również wspomnieć o druku 3D, który staje się coraz bardziej popularny w produkcji prototypów oraz części zamiennych. Technologia ta pozwala na szybkie wytwarzanie skomplikowanych kształtów bez konieczności użycia tradycyjnych narzędzi skrawających.

Jakie wyzwania stoją przed projektantami maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest dostosowanie maszyn do zmieniających się potrzeb rynku oraz specyfikacji klientów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do szybkiej adaptacji swoich produktów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe maszyny muszą współpracować z już działającymi urządzeniami, co może prowadzić do komplikacji technicznych. Dodatkowo projektanci muszą zmagać się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz ochrony środowiska. W związku z tym konieczne jest poszukiwanie innowacyjnych rozwiązań, które pozwolą na zmniejszenie zużycia energii oraz emisji szkodliwych substancji.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii i zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na optymalizację procesów w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią, co znacząco zwiększa efektywność pracy maszyn. Również rozwój Internetu Rzeczy (IoT) umożliwia integrację różnych urządzeń w sieci, co pozwala na lepsze zarządzanie danymi i monitorowanie stanu maszyn z dowolnego miejsca na świecie. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju w branży inżynieryjnej. Projektanci będą musieli uwzględniać aspekty ekologiczne już na etapie planowania nowych urządzeń, co może prowadzić do powstawania bardziej energooszczędnych i przyjaznych dla środowiska rozwiązań.

Jakie są najważniejsze aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa kluczową rolę w projektowaniu i budowie maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo operatorów. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacząco zwiększyć wydajność pracy oraz zredukować ryzyko wystąpienia urazów. Pierwszym aspektem, na który należy zwrócić uwagę, jest dostosowanie wysokości i układu elementów sterujących do wzrostu i postury operatora. Niewłaściwie umiejscowione przyciski czy dźwignie mogą prowadzić do nieergonomicznych pozycji ciała, co w dłuższej perspektywie skutkuje zmęczeniem i kontuzjami. Kolejnym ważnym elementem jest zapewnienie odpowiedniej widoczności obszaru roboczego, co pozwala operatorowi na lepsze monitorowanie procesów oraz szybsze reagowanie na ewentualne problemy. Warto również zwrócić uwagę na materiały używane do wykończenia powierzchni maszyn, które powinny być łatwe do czyszczenia i odporne na uszkodzenia. Dodatkowo, projektanci powinni uwzględnić możliwość regulacji parametrów pracy maszyny, aby dostosować ją do indywidualnych potrzeb użytkowników.

Jakie są metody testowania maszyn produkcyjnych przed ich wdrożeniem

Testowanie maszyn produkcyjnych przed ich wdrożeniem to kluczowy etap w procesie projektowania i budowy, który pozwala na identyfikację potencjalnych problemów oraz zapewnienie wysokiej jakości finalnego produktu. Istnieje wiele metod testowania, które można zastosować w tym procesie. Pierwszą z nich jest testowanie prototypów, które polega na stworzeniu wczesnej wersji maszyny i przeprowadzeniu na niej serii prób mających na celu ocenę jej funkcjonalności oraz wydajności. Prototypy mogą być wykonane z różnych materiałów, co pozwala na sprawdzenie różnych rozwiązań konstrukcyjnych. Kolejną metodą jest symulacja komputerowa, która umożliwia modelowanie zachowania maszyny w różnych warunkach operacyjnych bez konieczności budowy fizycznego urządzenia. Dzięki temu inżynierowie mogą szybko ocenić różne scenariusze i zoptymalizować projekt przed rozpoczęciem produkcji. Testy funkcjonalne to kolejny istotny krok, który polega na sprawdzeniu wszystkich funkcji maszyny w rzeczywistych warunkach pracy. Ostatnim etapem jest testowanie bezpieczeństwa, które ma na celu upewnienie się, że maszyna spełnia wszystkie normy i przepisy dotyczące ochrony zdrowia i życia operatorów oraz innych osób znajdujących się w pobliżu.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym elementem wpływającym na koszt jest skomplikowanie projektu oraz jego specyfika. Im bardziej zaawansowana technologia zostanie zastosowana, tym wyższe będą koszty materiałów oraz robocizny. Dodatkowo czas realizacji projektu ma kluczowe znaczenie – dłuższy czas projektowania wiąże się z większymi wydatkami na wynagrodzenia dla zespołu inżynierskiego oraz koszty utrzymania biura. Kolejnym istotnym czynnikiem są koszty zakupu komponentów i materiałów, które mogą się znacznie różnić w zależności od dostawcy oraz jakości używanych surowców. Warto również uwzględnić koszty związane z testowaniem i certyfikacją maszyn, które są niezbędne do spełnienia norm jakościowych oraz bezpieczeństwa. Koszty te mogą obejmować zarówno wydatki na sprzęt pomiarowy, jak i opłaty za usługi zewnętrznych laboratoriów badawczych.

Jakie są zalety automatyzacji procesów w budowie maszyn produkcyjnych

Automatyzacja procesów w budowie maszyn produkcyjnych przynosi szereg korzyści zarówno dla producentów, jak i dla samych użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz ograniczenie błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie wyższej precyzji wykonania poszczególnych elementów maszyn, co przekłada się na lepszą jakość finalnego produktu. Kolejną zaletą automatyzacji jest redukcja kosztów operacyjnych – mniejsze zapotrzebowanie na pracowników oznacza niższe wydatki związane z wynagrodzeniami oraz szkoleniami. Automatyzacja przyczynia się również do poprawy bezpieczeństwa pracy poprzez eliminację niebezpiecznych czynności wykonywanych przez ludzi oraz zastosowanie nowoczesnych systemów zabezpieczeń. Dodatkowo dzięki automatyzacji możliwe jest lepsze monitorowanie procesów produkcyjnych w czasie rzeczywistym, co pozwala na szybsze wykrywanie ewentualnych problemów oraz ich natychmiastowe rozwiązywanie.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

Najnowsze trendy w projektowaniu i budowie maszyn produkcyjnych wskazują na rosnącą integrację nowoczesnych technologii z tradycyjnymi procesami przemysłowymi. Jednym z najważniejszych trendów jest rozwój inteligentnych fabryk opartych na koncepcji Przemysłu 4.0, gdzie maszyny są połączone ze sobą za pomocą Internetu Rzeczy (IoT) i mogą komunikować się ze sobą w czasie rzeczywistym. Dzięki temu możliwe jest zbieranie danych o wydajności maszyn oraz optymalizacja procesów produkcyjnych na podstawie analizy tych danych. Kolejnym istotnym trendem jest personalizacja produktów, która staje się coraz bardziej popularna wśród klientów oczekujących unikalnych rozwiązań dostosowanych do ich indywidualnych potrzeb. Projektanci muszą więc tworzyć maszyny zdolne do elastycznej produkcji różnych wariantów produktów bez konieczności długotrwałych przestojów w pracy linii produkcyjnej. Również rosnąca świadomość ekologiczna wpływa na rozwój technologii przyjaznych dla środowiska – projektanci starają się tworzyć maszyny energooszczędne oraz wykorzystujące odnawialne źródła energii.