Projektowanie technologii maszyn to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, istotne jest zrozumienie wymagań użytkowników oraz specyfikacji technicznych, które muszą być spełnione przez projektowane maszyny. W tym kontekście niezwykle ważne jest przeprowadzenie analizy potrzeb rynku oraz identyfikacja potencjalnych zastosowań nowej technologii. Kolejnym istotnym elementem jest dobór odpowiednich materiałów i komponentów, które będą wykorzystywane w produkcji maszyn. Właściwy wybór materiałów wpływa na trwałość, wydajność oraz koszty produkcji. Również, w procesie projektowania należy uwzględnić aspekty ergonomiczne oraz bezpieczeństwa, aby zapewnić komfort pracy operatorów oraz minimalizować ryzyko wypadków. Współczesne projektowanie technologii maszyn często korzysta z zaawansowanych narzędzi inżynieryjnych, takich jak symulacje komputerowe czy modelowanie 3D, co pozwala na dokładniejsze przewidywanie zachowań maszyn w różnych warunkach eksploatacyjnych.

Jakie technologie są wykorzystywane w projektowaniu maszyn

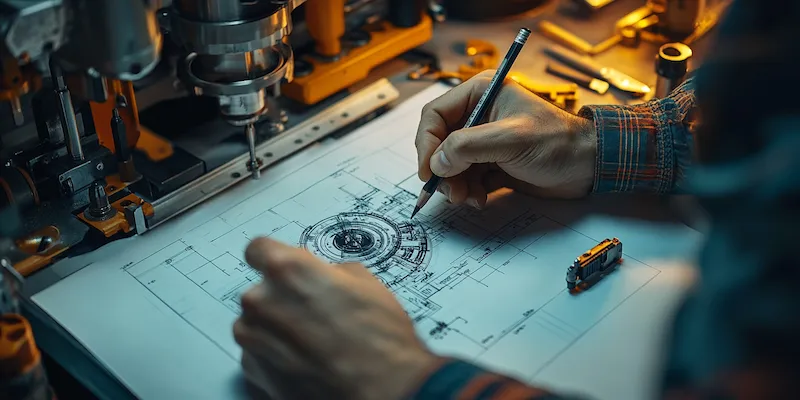

W dzisiejszych czasach projektowanie technologii maszyn opiera się na wielu nowoczesnych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych innowacji jest wykorzystanie oprogramowania CAD, które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest łatwe wprowadzanie zmian oraz optymalizacja konstrukcji przed rozpoczęciem produkcji. Ponadto, techniki takie jak analiza elementów skończonych (FEA) pozwalają na przewidywanie reakcji materiałów na różne obciążenia, co zwiększa bezpieczeństwo i niezawodność projektowanych maszyn. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane geometrie, co znacznie przyspiesza proces rozwoju produktu. Kolejnym istotnym trendem jest automatyzacja i robotyzacja procesów produkcyjnych, co nie tylko zwiększa efektywność, ale również pozwala na redukcję kosztów pracy.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn

Projektowanie technologii maszyn

Projektowanie technologii maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć funkcjonalne i efektywne rozwiązania. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się wymagań rynku oraz postępu technologicznego. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc skutecznie konkurować na rynku. Dodatkowo, rosnące oczekiwania dotyczące efektywności energetycznej oraz zrównoważonego rozwoju stawiają przed projektantami nowe wyzwania związane z ekologicznymi aspektami produkcji. Kolejnym istotnym zagadnieniem jest integracja różnych systemów i technologii w jedną spójną całość, co często wymaga współpracy między różnymi zespołami inżynieryjnymi oraz specjalistami z różnych dziedzin. Nie można również zapominać o konieczności przestrzegania norm i standardów branżowych, które regulują kwestie bezpieczeństwa i jakości produktów.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Aby skutecznie zajmować się projektowaniem technologii maszyn, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz kompetencji. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, która pozwala na właściwe dobieranie komponentów i materiałów do projektowanych rozwiązań. Umiejętność posługiwania się nowoczesnym oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli oraz analizę ich właściwości. Ponadto, inżynierowie powinni być dobrze zaznajomieni z zasadami ergonomii oraz bezpieczeństwa pracy, aby móc projektować maszyny przyjazne dla użytkowników. Komunikacja interpersonalna to kolejna ważna umiejętność, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami oraz przedstawicielami różnych działów firmy. Kreatywność i zdolność do rozwiązywania problemów to cechy szczególnie cenione w tej branży, ponieważ inżynierowie często muszą stawiać czoła nietypowym wyzwaniom i znajdować innowacyjne rozwiązania.

Jakie są najnowsze trendy w projektowaniu technologii maszyn

W ostatnich latach projektowanie technologii maszyn ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności i redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, a ich programowanie oraz integracja z istniejącymi systemami stają się kluczowymi umiejętnościami dla inżynierów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne na podstawie zebranych informacji. Również, technologia sztucznej inteligencji znajduje coraz szersze zastosowanie w projektowaniu maszyn, co pozwala na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań, które stają się priorytetem dla wielu firm.

Jakie są etapy procesu projektowania technologii maszyn

Proces projektowania technologii maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego rozwiązania. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione przez projektowane maszyny. Na tym etapie zbiera się informacje dotyczące oczekiwań użytkowników oraz warunków eksploatacji. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły i szkice konstrukcyjne. W tej fazie ważne jest również przeprowadzenie analizy wykonalności, aby ocenić, czy zaproponowane rozwiązania są realne do wdrożenia. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, który obejmuje tworzenie modeli 3D oraz rysunków technicznych przy użyciu oprogramowania CAD. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie zaprojektowanej maszyny w praktyce i identyfikację ewentualnych problemów. Po zakończeniu testów i wprowadzeniu poprawek następuje etap przygotowania do produkcji, który obejmuje opracowanie dokumentacji technologicznej oraz planu produkcji.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania technologii maszyn opierało się głównie na ręcznych obliczeniach oraz prostych narzędziach inżynieryjnych, co często prowadziło do długotrwałych procesów i ograniczonej możliwości optymalizacji konstrukcji. Inżynierowie polegali na doświadczeniu oraz intuicji, co mogło skutkować błędami i nieefektywnością. Nowoczesne podejście natomiast korzysta z zaawansowanych narzędzi komputerowych, takich jak oprogramowanie CAD oraz symulacje komputerowe, które umożliwiają szybsze i bardziej precyzyjne projektowanie. Dzięki tym technologiom inżynierowie mogą szybko testować różne warianty konstrukcji oraz analizować ich właściwości bez konieczności tworzenia fizycznych prototypów. Ponadto nowoczesne podejście kładzie większy nacisk na współpracę między różnymi zespołami oraz integrację różnych dziedzin wiedzy, co pozwala na tworzenie bardziej kompleksowych i innowacyjnych rozwiązań. Również aspekty związane z ekologią i zrównoważonym rozwojem stają się integralną częścią procesu projektowego, co nie było tak wyraźnie akcentowane w tradycyjnym podejściu.

Jakie znaczenie ma współpraca między różnymi działami w firmie

Współpraca między różnymi działami w firmie odgrywa kluczową rolę w procesie projektowania technologii maszyn. Inżynierowie zajmujący się projektowaniem muszą ściśle współpracować z działem produkcji, aby zapewnić, że zaprojektowane maszyny będą łatwe do wyprodukowania i spełnią wymagania jakościowe. Komunikacja z działem sprzedaży jest równie istotna, ponieważ pozwala na lepsze zrozumienie potrzeb klientów oraz aktualnych trendów rynkowych. Dział marketingu może dostarczyć cennych informacji dotyczących preferencji użytkowników oraz konkurencyjnych produktów dostępnych na rynku. Współpraca z działem badań i rozwoju umożliwia integrację innowacyjnych rozwiązań technologicznych oraz materiałowych w projekcie maszyny. Ważnym aspektem jest również zaangażowanie specjalistów ds. jakości, którzy mogą pomóc w identyfikacji potencjalnych problemów związanych z bezpieczeństwem i niezawodnością produktów już na etapie projektowania.

Jakie są perspektywy rozwoju branży projektowania technologii maszyn

Branża projektowania technologii maszyn stoi przed wieloma perspektywami rozwoju, które mogą znacząco wpłynąć na jej przyszłość. Przede wszystkim obserwuje się rosnące zainteresowanie automatyką i robotyką, co prowadzi do zwiększonego zapotrzebowania na zaawansowane technologie produkcyjne. W miarę jak firmy dążą do zwiększenia wydajności i redukcji kosztów operacyjnych, inwestycje w automatyzację będą nadal rosły. Ponadto rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn, umożliwiając tworzenie inteligentnych systemów monitorujących wydajność urządzeń w czasie rzeczywistym oraz przewidujących awarie przed ich wystąpieniem. Zrównoważony rozwój staje się kolejnym kluczowym obszarem dla branży; firmy będą musiały dostosować swoje procesy produkcyjne do wymogów ochrony środowiska oraz efektywnego wykorzystania zasobów naturalnych. Również rozwój sztucznej inteligencji będzie miał znaczący wpływ na sposób projektowania maszyn; algorytmy AI mogą wspierać inżynierów w optymalizacji konstrukcji oraz prognozowaniu zachowań urządzeń w różnych warunkach eksploatacyjnych.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania technologii maszyn inżynierowie często napotykają różnorodne pułapki i popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta; brak dokładnego zrozumienia potrzeb użytkowników może skutkować stworzeniem produktu, który nie spełnia oczekiwań rynkowych lub ma ograniczoną funkcjonalność. Innym powszechnym problemem jest niewłaściwy dobór materiałów; wybór komponentów o niewłaściwych właściwościach mechanicznych lub chemicznych może prowadzić do awarii maszyny lub skrócenia jej żywotności.