Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza zaawansowane technologie do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 stawia na cyfryzację oraz integrację systemów. Kluczowym elementem tej transformacji jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn, urządzeń oraz systemów informatycznych w jedną spójną sieć. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na lepsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na sztuczną inteligencję, która odgrywa istotną rolę w analizie danych oraz automatyzacji procesów. Przemysł 4.0 przynosi ze sobą wiele korzyści, takich jak zwiększenie efektywności produkcji, redukcja kosztów czy poprawa jakości produktów.

Jakie technologie są kluczowe dla Przemysłu 4.0

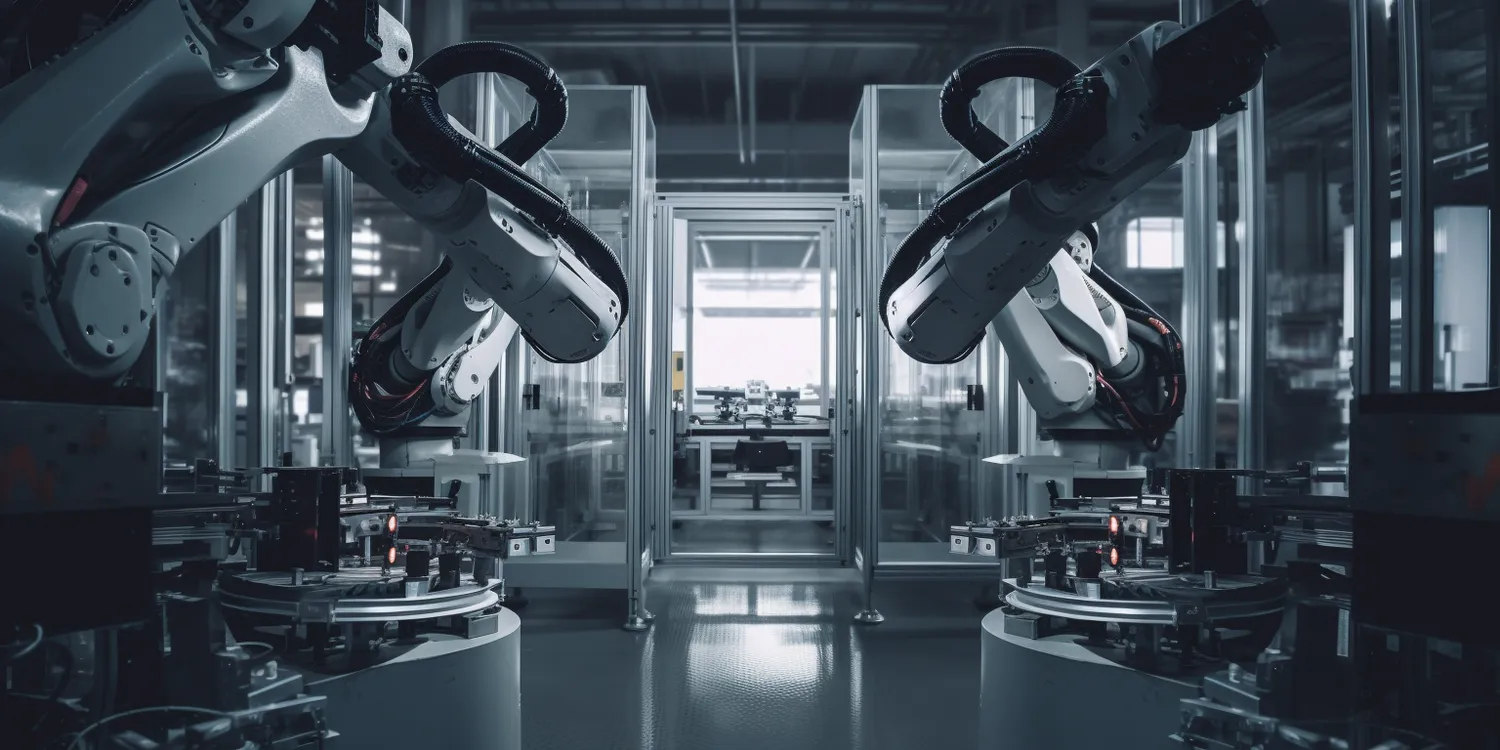

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który umożliwia komunikację między urządzeniami i zbieranie danych w czasie rzeczywistym. Dzięki IoT maszyny mogą wymieniać informacje o swoim stanie, co pozwala na szybsze diagnozowanie problemów oraz optymalizację pracy. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizę dużych zbiorów danych i podejmowanie decyzji na podstawie uzyskanych informacji. Automatyzacja procesów również ma ogromne znaczenie; roboty przemysłowe są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z dużą precyzją. Dodatkowo warto wspomnieć o chmurze obliczeniowej, która umożliwia przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Przemysł 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Po pierwsze, dzięki automatyzacji i cyfryzacji procesów produkcyjnych możliwe jest znaczne zwiększenie efektywności operacyjnej. Firmy mogą szybciej reagować na zmiany popytu oraz lepiej zarządzać swoimi zasobami, co prowadzi do obniżenia kosztów produkcji. Po drugie, dzięki zbieraniu danych w czasie rzeczywistym możliwe jest monitorowanie jakości produktów na każdym etapie produkcji, co przekłada się na wyższą jakość końcowego wyrobu. Klienci zyskują również na tym procesie; dzięki personalizacji produktów oraz szybszym czasom realizacji zamówień mają możliwość otrzymania dokładnie tego, czego potrzebują w krótszym czasie.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0

Mimo licznych korzyści związanych z wdrażaniem rozwiązań Przemysłu 4.0, przedsiębiorstwa napotykają również szereg wyzwań, które mogą utrudniać ten proces. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników; wiele firm boryka się z niedoborem specjalistów posiadających wiedzę z zakresu nowych technologii takich jak sztuczna inteligencja czy analiza danych. Ponadto integracja nowych systemów z istniejącymi infrastrukturami może być skomplikowana i kosztowna; wiele przedsiębiorstw nie dysponuje odpowiednimi zasobami finansowymi ani technologicznymi do przeprowadzenia takiej transformacji. Kolejnym wyzwaniem są kwestie bezpieczeństwa danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków, co wymaga od firm inwestycji w zabezpieczenia informatyczne.

Jakie przykłady zastosowania Przemysłu 4.0 można znaleźć w praktyce

Przemysł 4.0 znajduje zastosowanie w różnych branżach, co pokazuje jego wszechstronność oraz potencjał do transformacji tradycyjnych procesów produkcyjnych. W sektorze motoryzacyjnym wiele firm korzysta z zaawansowanych robotów, które są w stanie wykonywać skomplikowane operacje montażowe z dużą precyzją. Dzięki integracji systemów IoT, producenci mogą monitorować stan maszyn w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne awarie. W branży spożywczej wdrożenie rozwiązań Przemysłu 4.0 umożliwia ścisłe śledzenie łańcucha dostaw, co zwiększa bezpieczeństwo żywności i pozwala na lepsze zarządzanie zapasami. Firmy farmaceutyczne również korzystają z tych technologii, aby zapewnić zgodność z regulacjami oraz poprawić jakość swoich produktów. W obszarze logistyki automatyzacja magazynów oraz wykorzystanie dronów do dostaw stają się coraz bardziej powszechne, co przyspiesza procesy dystrybucji.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0

Wdrożenie Przemysłu 4.0 wymaga przemyślanej strategii, która uwzględnia różnorodne aspekty technologiczne oraz organizacyjne. Kluczowym elementem jest ocena aktualnego stanu przedsiębiorstwa; przed przystąpieniem do transformacji warto przeanalizować istniejące procesy oraz zidentyfikować obszary wymagające poprawy. Następnie należy określić cele wdrożenia, które powinny być zgodne z długoterminową wizją firmy. Ważnym krokiem jest również wybór odpowiednich technologii; przedsiębiorstwa powinny skupić się na rozwiązaniach najlepiej odpowiadających ich potrzebom oraz możliwościom finansowym. Kolejnym istotnym aspektem jest zaangażowanie pracowników; ich wiedza i umiejętności są kluczowe dla sukcesu transformacji, dlatego warto inwestować w szkolenia oraz rozwój kompetencji zespołów.

Jakie trendy kształtują przyszłość Przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który podlega ciągłym zmianom i innowacjom. Wśród najważniejszych trendów kształtujących przyszłość tego sektora można wymienić rozwój sztucznej inteligencji oraz uczenia maszynowego, które będą miały coraz większy wpływ na automatyzację procesów produkcyjnych oraz analizę danych. Kolejnym istotnym trendem jest rosnąca popularność rozwiązań chmurowych; przedsiębiorstwa coraz częściej decydują się na przechowywanie danych w chmurze, co pozwala na elastyczne zarządzanie zasobami oraz łatwiejszy dostęp do informacji z dowolnego miejsca na świecie. Również technologia blockchain zyskuje na znaczeniu, szczególnie w kontekście zapewnienia bezpieczeństwa transakcji oraz transparentności w łańcuchu dostaw. Warto także zwrócić uwagę na rozwój technologii wirtualnej i rozszerzonej rzeczywistości; te innowacyjne rozwiązania mogą być wykorzystywane do szkoleń pracowników czy wizualizacji procesów produkcyjnych.

Jakie umiejętności są niezbędne w erze Przemysłu 4.0

W erze Przemysłu 4.0 umiejętności pracowników stają się kluczowym czynnikiem wpływającym na sukces przedsiębiorstw. W związku z rosnącą automatyzacją i cyfryzacją procesów produkcyjnych konieczne staje się posiadanie wiedzy z zakresu nowych technologii, takich jak sztuczna inteligencja, analiza danych czy programowanie systemów IoT. Umiejętności analityczne są niezwykle ważne; pracownicy powinni potrafić interpretować dane i wyciągać z nich wnioski, które mogą wpłynąć na podejmowanie decyzji biznesowych. Również zdolności interpersonalne stają się istotne; współpraca w zespołach interdyscyplinarnych wymaga umiejętności komunikacyjnych oraz zdolności do pracy w grupie. Dodatkowo elastyczność i otwartość na zmiany są niezbędne w dynamicznie zmieniającym się środowisku pracy związanym z nowymi technologiami.

Jakie są perspektywy rozwoju Przemysłu 4.0 w Polsce

Polska ma ogromny potencjał do rozwoju w obszarze Przemysłu 4.0, co może przyczynić się do wzrostu konkurencyjności polskich przedsiębiorstw na rynku globalnym. W ostatnich latach obserwuje się rosnące zainteresowanie nowoczesnymi technologiami zarówno ze strony dużych korporacji, jak i małych oraz średnich przedsiębiorstw. Wsparcie ze strony rządu oraz funduszy unijnych sprzyja inwestycjom w innowacje oraz cyfryzację procesów produkcyjnych. Polska dysponuje również dobrze wykształconą kadrą inżynieryjną oraz rosnącą liczbą startupów technologicznych, które mogą przyczynić się do wdrażania rozwiązań Przemysłu 4.0 w różnych branżach. Istotnym wyzwaniem pozostaje jednak brak odpowiednich umiejętności wśród pracowników; konieczne jest więc inwestowanie w edukację oraz szkolenia związane z nowymi technologiami.

Jakie są kluczowe wyzwania związane z bezpieczeństwem danych w Przemyśle 4.0

Bezpieczeństwo danych staje się jednym z najważniejszych aspektów związanych z wdrażaniem rozwiązań Przemysłu 4.0, ponieważ coraz większa liczba urządzeń jest podłączona do sieci i wymienia informacje w czasie rzeczywistym. Cyberataki mogą prowadzić do poważnych konsekwencji dla firm, takich jak utrata danych czy zakłócenia w produkcji, dlatego konieczne jest opracowanie skutecznych strategii zabezpieczeń informatycznych. Kluczowym wyzwaniem jest ochrona przed atakami hakerskimi; przedsiębiorstwa muszą inwestować w nowoczesne systemy zabezpieczeń oraz regularnie aktualizować oprogramowanie, aby minimalizować ryzyko naruszeń bezpieczeństwa. Również edukacja pracowników odgrywa istotną rolę; świadomość zagrożeń związanych z cyberbezpieczeństwem powinna być integralną częścią kultury organizacyjnej firmy.